Plazmová řezačka

Dělení materiálu plazmou prochází neustálým rozvojem a přináší nižší náklady, vyšší kvalitu, rychlost a rozrůstající se oblíbenost mezi uživateli. Plazmová řezačka je schopna řezat mnoho různých typů kovů i nekovů, včetně lakovaných, zkorodovaných nebo znečištěných. Plazmové řezačky jsou vhodné pro různé tloušťky kovů. Výhodou ručního řezání je, že k provozu plazmy stačí pouze elektřina a stlačený vzduch.

Řezání plazmou - nástroje pro řezání

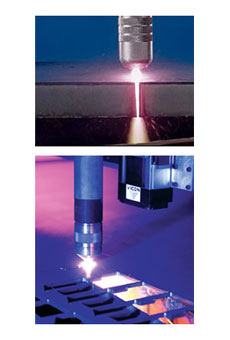

Nabízíme kompletní škálu výkonných zdrojů pro plazmové řezání, které jsou po celém světě považovány za optimální řešení pro všechny terénní aplikace a zahrnuje široký výběr jednoduchých, robustních zařízení připravených k okamžitému použití pro ruční i strojní řezání. Mikroprocesorem řízené invertorové jednotky poskytují vynikající kvalitu řezu.

Široký sortiment strojů od firem:

Alfain, Cebora, EWM, Kühtreiber. Z této nabídky si vybere každý od domácího kutila po velké strojírenské podniky. Plazmové zařízení – zařízení, které využívá plazmový oblouk nebo plazmový paprsek (případně oba) pro svařování, navařování a nanášení speciálních povrchů nebo dělení materiálu.

V praxi se využívají metody :

- strojní řezání - řezání argonovodíkovou plazmou nebo řezání dusíkovou plazmou,

- ruční řezání – řezání vzduchovou plazmou – se zabudovaným kompresorem nebo bez kompresoru (nutný externí zdroj vzduchu).

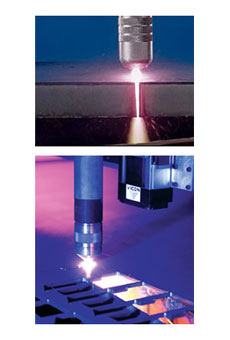

Plazmová řezačka - řezání plazmou

- Plazmová řezačka využívá vysoké teploty a výstupní rychlosti plazmového paprsku.

- K vyfouknutí nataveného materiálu z řezné spáry dochází dynamickým účinkem vystupující plazmy díky zvýšenému průtoku a tlaku plazmového plynu

- Při řezání dosahují výstupní rychlosti plazmy až 2300m/s.

- Rychlost řezání tenkých plechů se pohybuje mezi 9 – 12 m/min.

- Vysoká teplota plazmového plynu=paprsku umožňuje řezat všechny kovové vodivé materiály s pomocí přeneseného oblouku , s omezením i nevodivé materiály bez přeneseného oblouku

Princip strojního řezání

Mezi řezaným materiálem a tryskou se po přivedení elektrického napětí vytvoří elektrický oblouk. Z trysky vylétává vysokou rychlostí velmi horký ionizovaný plyn, který je do trysky vháněn z tlakových lahví. Teplota plazmatu při úniku z trysky může dosahovat až 30 000 °C a rychlost až nadzvukovou. Složení plynu, který proudí do trysky a který je následně obloukem zahříván, se liší podle použití, ale nejčastěji se používají argon, dusík, vodík, kyslík a jejich směsi.

Volba plazmového plynu se odvíjí od druhu řezaného materiálu. Nejčastěji se volí následující kombinace:

- konstrukční ocel: kyslík, vzduch

- vysokolegovaná ocel: argon/vodík, argon/vodík/dusík, argon/dusík, vzduch, dusík

- lehké kovy: argon/vodík, vzduch

- barevné kovy: argon/vodík

- kompozitní materiály: argon/vodík, argon/vodík/dusík, vzduch, kyslík

Výhody

Výhody

- Vyšší rychlost řezání než u řezání kyslíkem pro tenké a střední tloušťky.

- Snížení vneseného tepla do materiálu (menší tepelně ovlivněná oblast a tím i deformace).

- Možnost řezání všech kovových materiálů hlavně vysokolegovaných ocelí a hliníku vertikálně nebo úkosem.

- Snadná automatizace a mechanizace.

- Kvalita povrchu řezaných materiálů má minimální vliv na proces řezání.

- Minimální ztrátový čas.

- Dosažení vysoké kvality řezání ( platí pro tloušťku maximálně 60% z doporučené hodnoty dané výrobcem u konkrétního typu zařízení ).

Nevýhody

- Úhel řezné hrany je větší než u řezání kyslíkem.

- Horní hrana plechu je zaoblená více než u kyslíkového řezání.

- Velký vývin škodlivých dýmů.

- Vysoká hladina hluku.

- Vysoké pořizovací náklady.

- Obtížné propalování otvorů u silnějších materiálů ( nad 15mm).

Produkty související se sekcí

Zeptejte se nás

Výhody

Výhody