Aby se kovy mohly spojit, vyžaduje většina svařovacích metod vytvoření vysoké lokální teploty. Typ zdroje ohřevu označuje často svařovací metodu, např. svařování plamenem, obloukové svařování.

Jedním z hlavních problémů při svařování je, že kovy reagují s atmosférou rychleji, když stoupá jejich teplota. Metoda, jak chránit horký kov před atakem atmosféry, je druhým nejdůležitějším rozlišujícím znakem. Technika sahá od svařování pod tavidlem, které vytváří ochrannou strusku, až po svařování v ochranné atmosféře. Některé metody byly vyvinuty pro velmi konkrétní aplikace, zatímco jiné jsou flexibilní a pokrývají široký sortiment svářečských prací. Ačkoliv se svařování užívá zásadně pro spojování stejných i nestejných kovových částí, užívá se stále více k opravám a renovacím opotřebovaných nebo poškozených součástek.

Roste také počet aplikací pro "navařování" nových součástek, jejichž výsledkem je povrch odolný proti korozi, otěru, nárazu a opotřebení. V těchto případech se pomocí svařování ukládá vrstva vhodného materiálu na levnější nebo houževnatější základní kov.

Svařovat lze kovové i nekovové materiály, materiály podobných i různých vlastností. Ale pro různé typy spojů a materiálů jsou vhodné jiné metody svařování. Při svařování dojde vždy ke změně fyzikálních nebo mechanických vlastností základního materiálu (spojovaného) v okolí spoje. Jiné metody nerozebíratelného spoje jsou např. pájení nebo lepení.

U všech svařovacích procesů je účelem spojit zpravidla dva až tři materiály kompaktním spojem – svarem – při působení z vnějšku dodávané energie, která překoná daný termodynamický stav látky. Dodávanou energií může být teplo (elektrický oblouk, plamen, plasma), plastická deformace (tření, výbuch, kovářská činnost) nebo radiace (elektronové nebo iontové záření). Při samotném svařování dochází k interakci mnoha vlivů, např. difúze, deformace, rekrystalizace, precipitace, rozpouštění a vznik nových fází, atd., jejichž existence a vývoj závisí na dané použité metodě. Po ukončení procesu svařování vzniká takový spoj, který nelze nedestruktivně rozebrat, to vše za předpokladu kvalitně provedeného svaru.

Tavné svařování lze charakterizovat jako postup, kdy se přivádí energie pouze ve formě tepla a ke spojení materiálů dochází při jejich roztavení v tzv. svarové lázni. Nejvýznamnějším zástupcem, co do rozsahu používání, je svařování elektrickým obloukem.

Roztavený kov má tendenci reagovat s prvky obsaženými v okolní atmosféře, zejména kyslíkem a dusíkem nebo znečištěním na svarové ploše sírou, fosforem. Pro ochranu před vlivem prvků v atmosféře se používají takové způsoby, které zabraňuje těmto nežádoucím plynným prvkům v reakci se svarovou lázní. U některých metod se používá ochrana záměrně dodávaným plynem, plynem vytvořeným během svařování nebo tavidlem, které omezují přístup vzduchu ke svarové lázni. Nečistoty ve svarové lázni se rafinují struskou, vzniklou reakcí záměrně dodávaných tavidel a nežádoucích prvků.

Rozmanitost metod tavného, zejména obloukového svařování je dána vhodností každé jedné metody pro různé druhy svařovaných materiálů, typů spoje, poloh při svařování a pro požadovaný kvantitativní výkon svařování, kvalitu svaru, velikost vnitřních pnutí a deformací.

Ačkoliv je ruční obloukové svařování obalenou elektrodou (používaná česká zkratka ROS nebo SOE; metoda 111 podle ISO 4063) nejstarší metodou obloukového svařování, stále si drží nezanedbatelnou pozici v oblasti svařování zejména z důvodu své flexibility, možnosti svařování ve všech polohách, relativně snadné dostupnosti svařovacích zdrojů i přídavného materiálu. V současné době je její nasazení omezováno z důvodu nízké výkonnosti a nutnosti velmi dobré manuální zručnosti svářeče.

Výraznou inovací principu této metody je obloukové svařování plněnou elektrodou bez ochranného plynu (metoda 114 podle ISO 4063). Místo elektrody obalenou tavidlem se používá trubičkový drát naplněný tavidlem navinutý na cívce. Tavidlo i v tomto případě zajišťuje vznik ochranné atmosféry.

Pod názvem se skrývá několik metod založených na stejném principu při použití různých typů svařovacích drátů a ochranných plynů:

Metody nekladou vysoké nároky na zručnost svářeče díky automatickému podávání svařovacího drátu, disponují relativně značným výkonem odtavování (svařování), je s nimi možné svařování ve všech polohách, lze je použít jak v dílně, tak na montáži při dosažení zhruba srovnatelné kvality svaru. Je dostupná široká paleta ochranných plynů i přídavných materiálů. Metody lze snadno mechanizovat a robotizovat.

Při svařování (zkratka WIG nebo TIG; metoda 141 podle ISO 4063) hoří elektrický oblouk mezi netavící se wolframovou elektrodou a základním materiálem nebo svarovou lázní. Jako ochranné plyny se většinou používají argon nebo hélium či jejich směsi. Netavící se elektroda se vyrábí buď z čistého wolframu nebo je legována oxidy dalších kovů. Dominantním použitím této metody svařování je svařování hliníku, hořčíku a jejich slitin a korozivzdorných ocelí, mědi, bronzů, mosazi, titanu, zirkonu, molybdenu a dalších kovů s vysokou afinitou ke kyslíku. Přídavný materiál se přidává ručně, podobně jako u svařování plamenem. Metodou lze provádět velmi kvalitní svary, ale klade vysoké nároky na zručnost svářeče. Výkon odtavení je velmi nízký.

Metoda automatického svařování pod tavidlem (zkratka APT; metody skupiny 12 podle ISO 4063) byla vyvinuta za účelem dosažení vysokého výkonu odtavení při svařování velmi dlouhých svarů při stavbě lodí, mostů, trub a tlakových nádob z plechů větších tlouštěk. Je to plně automatizovaná metoda obloukového svařování, kdy je svarová lázeň chráněna plyny vzniklými při hoření a tavením tavidla ve svarové lázni. Přídavným materiálem jsou jak plné dráty (svařování pod tavidlem drátovou elektrodou; metoda 121 podle ISO 4063) tak i svařovací pásky (svařování pod tavidlem páskovou elektrodou; metoda 122 podle ISO 4063), které se většinou používají pro navařování.

Svařování plamenem, zastarale autogenní svařování, je historicky starší metodou než obloukové svařování. Zdrojem tepla plamenového svařování je spalování hořlavého plynu ve směsi s kyslíkem, případně vzduchem. Používají se různé hořlavé plyny pro svařování různých kovů, např.:

Přestože se jedná o jednu z nejlevnějších metod svařování, její význam ustupuje a v současné době se používá zejména v opravárenství, při renovacích, při klempířských a instalatérských pracích, apod.

Elektronové svařování (metoda 51 podle ISO 4063) - svařování svazkem elektronů nebo svařování elektronovým paprskem - je metoda používaná pro svařování materiálů vysoce chemicky aktivních (titan, zirkon, molybden,wolfram aj.) nebo vysokotavitelné a žárupevné slitiny (např. Inconel, Nimonic).

Jako ostatní tavné metody svařování využívá teplo pro roztavení svarových ploch. Teplo je dodáváno kinetickou energií emitovaných elektronů urychlených vysokým napětím (30 až 200 kV). Průchod elektronů svařovaným materiálem rozvibruje atomovou mřížku, tím dojde k přeměně kinetické energie na tepelnou. Zaostřením svazku lze dosáhnout vysokých hodnot plošné hustoty výkonu v místě působení svazku (až 5×108 W/mm2). Zásluhou mimořádně vysoké koncentrace výkonu se svazek "protavuje" do hloubky až 200 mm (až 400 mm) takže umožňuje hluboké a přitom úzké svary (poměr až 50:1), někdy se pro to používá výraz "klíčová díra" pro charakteristický tvar svaru. Lze svařovat ve vakuu (metoda svařování 511 podle ISO 4063), v okolní atmosféře (metoda svařování 512 podle ISO 4063), případně v atmosféře ochranných plynů (metoda svařování 513 podle ISO 4063). Vakuum, ve kterém se svařování uskutečňuje, má jednak příznivé rafinační účinky na vlastnosti svaru a jednak dokonale chrání svarovou lázeň před účinky okolní atmosféry. Přídavný materiál se používá jen zřídka.

Tlakové svařování je charakterizováno působení jak tlaku, tak tepla za vzniku plastických deformací. Ke spojení dochází i při částečně natavených materiálech.

Odporové svařování (metody skupiny 2 podle ISO 4063) se používá pro spojení dvou materiálů položených na sobě. Tato metoda se nejčastěji používá k bodování ocelových plechů. Plechy jsou k sobě přimáčknuty dvěma elektrodami, jimiž zároveň prochází elektrický proud. Ocel je oproti měděným elektrodám špatný vodič, proto v ní při procházení proudu vzniká velký odpor a dojde k lokálnímu ohřátí styčných ploch svařovaných plechů. Při současném působení tlaku tak dojde k lokálnímu svaření. Vzniklé svary mají velkou pevnost proti usmyknutí ve směru ploch plechů ve srovnání s namáháním kolmo k povrchu plechů. Přítlačná síla se pohybuje v hodnotách 500 až 10 000 N, svařovací proud 1 až 100 kA při délce působení 0,04 až 2 s.

Nejčastěji se užívá bodového odporového svařování (metoda 21 podle ISO 4063), při kterém vznikne svar přibližně o velikosti elektrod. Při švovém odporovém svařování (metoda 22 podle ISO 4063) se spojují plechy dlouhým svarem za pohybu kotoučových elektrod.

Třecí svařování (metoda 42 podle ISO 4063) využívá tepelné energie vzniklá při tření dvou ploch. Po přípravě svarových ploch (srovnání a očištění) je jedno těleso upevněno k stacionární části a druhé těleso je připevněno k rotační části. Druhé těleso se roztočí a působícím tlakem v ose rotace se přitlačí ke stojícímu tělesu. Na kontaktní ploše mezi oběma tělesy vzniká za působení tření vysoká teplota, zhruba na úrovni 80 až 85% teploty tavení, a oba materiály na kontaktu zplastizují při současném působení tlaku. Během svařování dojde ke vzniku tzv. výronku, který se většinou odstraňuje.

Relativně mladá a inovativní metoda třecí svařování promíšením (Friction stir welding – FSW) (metoda 43 podle ISO 4063) využívá také tepla vzniklého třením. V tomto případě rotuje pouze zvláštní nástroj, trn (sonda). Dva plechy se přiloží k sobě (jako u tavného svařování). Trn rotačním a svislým pohybem pronikne skrz kontaktní plochy a pak pokračuje vodorovným pohybem ve svařované spáře za neustálé rotace. Teplo, které vzniká rotací s třením ohřeje materiály do teplot pod bodem tavení a v tomto plastickém stavu dojde ke spojení, promíšení ve svarové spáře.

V současné době lze FSW použít i k svařování ocelí, protože byly vyvinuty trny z kompozitních materiálů s vyšší teplotou tavení, např. borových vláken.

Velmi dlouhá historie kovářského svařování jej učinila všestrannou metodou pro spojování stejných i různých kovů. Ke spojení dochází při zahřátí kovů na teplotu zhruba 50 % až 90 % teploty tání a působením vnějšího tlaku údery kladiva nebo lisu. Difúzní procesy jsou díky zvýšené teplotě urychleny a dochází tak ke snadnějšímu vytvoření pevného spoje.

Svařovací proces (metoda 44 podle ISO 4063) probíhá kontaktem dvou hladkých ploch, které jsou ohřáté na 50 až 90 % (70 až 80 %) teploty tání za působení tlakové síly. Po kontaktu dvou ploch nastává plastická deformace při přemisťování vakancí a dislokací a poté difúznímu procesu, který vede na vyrovnání energetické bilance a tak vymizení původního rozhraní ploch. Difúzní svařování dává vysoce kvalitní spoje bez negativních vlivů tavného svařování jako jsou vnitřní pnutí a deformace nebo tepelně ovlivněné oblasti. Velmi často se difúzní svařování provádění ve vakuu při svařování materiálu s vysokou afinitou ke kyslíku, např. titan a jeho slitiny.

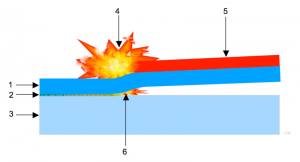

Výbuchové svařování (metoda 441 podle ISO 4063) se používá zejména pro navařování, tzv. plátování. Dvě desky se na sebe položí, na horní povrch horní desky se rozprostře výbušnina, která se přivede k explozi. Rázová vlna, která kovem prostupuje způsobí tlak 10 až 100 GPa, který je mnohonásobně větší než mez kluzu spojovaných materiálů. Tlaková energie se tak přemění na deformační, oba materiály na kontaktní ploše splastizují.

S výhodou se výbuchové svařování používá pro svařování různých materiálů, které metodami tavného svařování nelze spojovat, např. ocel a titan.

Výbuchové svařování. (1) navařovaný materiál, (2) svar, (3) základní materiál, (4) exploze, (5) trhavina, (6) trysk

Přiváděnou energií je pouze tlak a ke spojení dojde v tuhém stavu materiálů.

Ultrazvukové svařování (metoda 41 podle ISO 4063) využívá mechanického rozkmitání o vysoké frekvenci při současném působení tlakové síly, která mj. zaručuje přenos kmitů z tzv. sonotrod do spojovaných materiálů. Rozkmitáním dochází i k relativně malému ohřevu v dané oblasti a vzniku plastických deformací. Ultrazvukové svařování našlo své uplatnění zejména při svařování plastů, ale také při svařování vodičů, například u vícežilových kabelových svazků.

Svařování tlakem za studena (metoda 48 podle ISO 4063) probíhá při přiblížení povrchů svařovaných těles na vzdálenosti atomů v mřížkách, kterého je dosaženo za působení vysokého tlaku řádově v 103 MPa. V dotčené oblasti musí být dosaženo minimálně 60 % plastické deformace, tzv. tečení.

S rozvojem a zvyšováním výkonů pevnolátkových laserů v posledních deseti letech zaznamenalo laserové svařování (metoda 52 podle ISO 4063) poměrně bouřlivý rozvoj. Z části díky vývoji výkonnějších a nových typů laserů, z části též díky širšímu používání nových moderních materiálů, které jsou jinými metodami těžce svařitelné. Kromě svařování kovových materiálů a slitin je laser úspěšně používán i při svařování nekovových materiálů, hlavně pak rozličných plastů.

Hlavní předností laserového svařování je kvalita svaru, vyšší hloubka průvaru, podstatně nižší tepelně ovlivněná zóna (HAZ - Heat Affected Zone), vysoká produktivita, snadnější možnost automatizace, v neposlední řadě pak povrchový vzhled, svařování s a bez přídavného materiálu.

Při svařování vedením tepla (levá část obrázku) se materiál taví absorpcí a vedením tepla dopadajícím laserovým svazkem. Tento postup umožňuje svařování jen do relativně malých hloubek průvaru.

Zvyšováním plošné hustoty výkonu dochází k tvorbě par kovů nad samotným povrchem svařovaného materiálu a společně pak s působením vysoké plošné energie fokusovaného laserového paprsku se vytváří plazma a začíná docházet k hlubokému provařování. Tímto procesem může laserový paprsek pronikat hluboko do materiálu a vytváří tzv. keyhole - klíčová dírka . Vzniká tak relativně úzký a hluboký svar. Při pohybu samotného svařovaného materiálu nebo fokusovaného laserového svazku vzniká svarový šev.

Nejčastěji se setkáte s dělením laserů podle typu aktivního prostředí:

Jedná se o způsob svařování (resp. přivařování), kdy spolu působí přítlačná síla svařovací pistole v kombinaci s natavením styčné plochy svorníku a základního materiálu elektrickým obloukem (v některých modifikacích i pomocí elektrického odporu nebo tření).

Někdy se také tato metoda označuje dříve používaným výrazem - výbojové svařování. (metoda 78 podle ISO 4063)

Technologii svorníkového přivařování je možné velmi zjednodušeně charakterizovat jako přivařování různých kovových komponentů svorníků = šroubů, kolíků, matic, elektrokontaktů a dalších tvarovaných prvků k základnímu kovovému materiálu. Podstatou je vytvoření svařovacího elektrického oblouku přímo mezi svorníkem a základním materiálem a jejich následné spojení po natavení.

Jde o vysoce progresivní, velmi úspornou metodu svařování, používanou nejčastěji jako:

přivařování svorníků elektrickým obloukem (tzv. zdvihovým zážehem)

přivařování svorníků kondenzátorovým výbojem (tzv. hrotovým zážehem)

Pro svařování plastů se výhradně používají termoplasty, proto pojem svařování termoplastů. Na rozdíl od svařování kovů, při svařování termoplastů nedochází v tavenině k zásadní přeměně materiálu. Řetězce makromolekul se při ohřívání nemění, dojde pouze k jejich propletení a po ochlazení se znovu vytvoří vazebné síly. Pro svařování se používají především metody svařování horkým tělesem nebo horkým vzduchem.